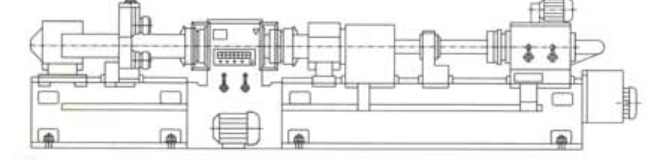

Как известно, существует множество способов расчета режимов резания: таблицы, формулы пересчета с усилий резания, графики стойкости резца, метод оптимального сечения стружки. Однако хотелось бы предложить новую методику расчета режимов резания, которая основана на пересчете максимально возможной мощности затраченной на резание - исходя из мощности станка. Данный метод разработан не так давно, и лично автором опробован на производстве с различным оборудованием, как на ветхих 16К20, так и на модифицированных российских станках с ЧПУ. В обоих случаях были показаны весьма неплохие показатели по времени обработки и по качеству поверхности, однако при некоторых типах точения (например растачивание и отрезная) приходилось корректировать понижающие коэффициенты - что в принципе можно считать плюсом методики, так как есть возможность регулирования.

Как уже говорилось принцип метода - пересчет из затрачиваемой мощности, и жесткая зависимость площади сечения стружки и скорости резания. Самым главным моментом является удержание пропорциональности величин подачи, глубины резания, и частоты вращения при определенном диаметре заготовки, поэтому удобнее всего эту методику применить при расчете в программе (например ТехноПро). Скачать отдельный макрос автоматического расчета режимов резания можно в теме режимов на форуме во вложении.

С учетом особенностей отечественной промышленности и взяв во внимание тот факт, что каждый токарь стремится производить обработку так как сам считает нужным (практика), то данная методика несет рекомендательный характер (хотя в 80% случаев токари применяли аналогичные режимы), однако для оформления технологической документации наиболее удобна ввиду своей возможной автоматизации.

Методика расчета режимов резания при токарных работах

Наружное продольное точение

Подачи при черновой и чистовой обработке выбирать по таб.1; большие назначать при обработки малых диаметров, меньшие – при обработке больших диаметров. Подачи заведомо снижены, учитывая недостаточную жесткость системы и высокую вероятность возникновения вибраций при резании. При чистовой обработке радиус при вершине резца выбирать не меньше 2 мм, вылет резца минимальный.

|

Черновая обработка |

Чистовая обработка |

|

s=0.8 мм/об s=0.6 мм/об s=0.4 мм/об |

s=0.30 мм/об (Ra=6.3) s=0.23 мм/об (Ra=3.2) s=0.11 мм/об (Ra=1.6) |

Таблица 1

При прерывистом точении снижать подачу на 25%. Подачу корректировать коэффициентом Kls в зависимости от вылета резца l (таблица 2) и коэффициентомK φs в зависимости от главного угла в плане (таблица 3).

|

l:H до (l-вылет H-высота державки) |

1.5 |

2 |

2.5 |

3 |

|

Kls |

1 |

0,7 |

0,5 |

0,4 |

Таблица 2

|

φ- главный угол в плане, град |

45 |

60 |

75 |

90 |

|

K φs |

1 |

0,9 |

0,8 |

0,7 |

Таблица 3

Максимальная глубина резания при черновой обработке – 3 мм, при чистовой – 1 мм.

Скорость резания при токарных работах вычислять из возможной мощности привода главного движения станка по формуле:

![]()

v- скорость резания, м/мин

Nстанка- мощность станка по паспорту, кВт

η- КПД станка по паспорту

δ- коэффициент понижения мощности при возможном износе станка δ=0.85

Cp- постоянная, влияющая на силу резания Pz при заданных условиях обработки (таблица 4)

Т- расчетная стойкость резца, мин

t- глубина резания, мм

s- подача продольная, мм/об

x,y,n- коэффициенты, зависящие от условий обработки (таблица 4)

К φv – поправочный коэффициент на скорость, зависящий от главного угла в плане (таблица 5)

Кзаг- поправочный коэффициент на скорость, зависящий от качества заготовки (таблица 6)

Кинст- поправочный коэффициент на скорость, зависящий от материала режущего инструмента (таблица 7)

КматV- поправочный коэффициент на скорость, зависящий от отклонений механических свойств обрабатываемого материала

(таблица 7.1)

Kφp, Kγp, Kλp, Krp-коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента на силу резания (таблица 8)

КматP- поправочный коэффициент на силу резания, зависящий от отклонений механических свойств обрабатываемого материала

(таблица 8.1)

|

Материал обрабатываемый |

Cp |

x |

y |

n |

|

Сталь

|

300 |

1 |

0,75 |

-0,15 |

|

Чугун серый 190 НВ |

92 |

1 |

0,75 |

0 |

|

Алюминиевые сплавы |

40 |

1 |

0,75 |

0 |

|

Медные сплавы |

55 |

1 |

0,66 |

0 |

Таблица 4

|

Главный угол в плане φ |

20 |

30 |

45 |

60 |

75 |

90 |

|

К φv |

1,4 |

1,2 |

1,0 |

0,9 |

0,8 |

0,7 |

Таблица 5

|

Заготовка |

Покат |

Поковка, литье под давлением |

Отливка (чугун) |

Отливка (медные и алюмин. сплавы) |

|

К заг |

0,9 |

0,8 |

0,8 |

0,9 |

Таблица 6

|

Материал обрабатываемый |

|

|

|

|

|

|

|

Сталь

|

Т5К12М |

Т5К10 |

Т14К8 |

Т15К6 |

Т30К4 |

ВК8 |

|

0,35 |

0,65 |

0,8 |

1,0 |

1,4 |

0,4 |

|

|

Чугун серый 190 НВ |

ВК8 |

ВК6 |

ВК4 |

ВК3 |

|

|

|

0,83 |

1,0 |

1,1 |

1,15 |

|

|

|

|

Алюминиевые и медные сплавы |

Р6М5 |

ВК4 |

ВК6 |

9ХС |

У12А |

|

|

1,0 |

2,5 |

2,7 |

0,6 |

0,5 |

|

Таблица 7

|

Обрабатываемый материал |

КматV |

Показатель n |

|||

|

при обработке резцами из быстрореж. стали |

при обработке резцами из тверд.сплава |

||||

|

Сталь |

|

С ≤0.6% |

|

-1,0 |

1 |

|

|

1,75 |

||||

|

|

1,75 |

||||

|

хромистая сталь |

1,75 |

||||

|

С>0.6% |

1,75 |

||||

|

Чугун серый |

|

1,7 |

1,25 |

||

|

Медные сплавы |

1 |

--- |

--- |

||

|

Алюминиевые сплавы |

1 |

--- |

--- |

||

Таблица 7.1

|

Параметры |

Материал режущей части |

Поправочные коэффициенты |

||

|

Наименование |

Величина |

Обозначение |

Величина |

|

|

Главный угол в плане φ |

30 |

Твердый сплав |

Kφp |

1,08 |

|

45 |

1,00 |

|||

|

60 |

0,94 |

|||

|

90 |

0,89 |

|||

|

30 |

Быстрореж. сталь |

1,08 |

||

|

45 |

1,00 |

|||

|

60 |

0,98 |

|||

|

90 |

1,08 |

|||

|

Передний угол γ |

-15 |

Твердый сплав |

Kγp |

1,25 |

|

0 |

1,10 |

|||

|

10 |

1,00 |

|||

|

12-15 |

Быстрореж. сталь |

1,15 |

||

|

20-25 |

1,00 |

|||

|

Угол наклона главного лезвия λ |

-5 |

Твердый сплав |

Kλp |

1,00 |

|

0 |

||||

|

5 |

||||

|

15 |

||||

|

Радиус при вершине r, мм |

0,5 |

Быстрореж. сталь |

Krp |

0,87 |

|

1,0 |

0,93 |

|||

|

2,0 |

1,00 |

|||

|

3,0 |

1,04 |

|||

|

4,0 |

1,10 |

|||

Таблица 8

|

Обрабатываемый материал |

КматP |

Показатель n |

||

|

при обработке резцами из быстрореж.стали |

при обработке резцами из тверд.сплава |

|||

|

Сталь |

|

|

0,75 |

0,35 |

|

|

0,75 |

0,75 |

||

|

Чугун серый |

|

0,4 |

0,55 |

|

|

Медные сплавы |

1 |

--- |

--- |

|

|

Алюминиевые сплавы |

1 |

--- |

--- |

|

Таблица 8.1

После расчета скорости резания необходимо рассчитать частоту вращения шпинделя и сопоставить с паспортными характеристиками. Частоту вращения фактическую следует выбирать наиболее близкую по величине.

Частота вращения: ![]() об/мин

об/мин

Разница расчетной и фактической частоты вращения отражается на стойкости инструмента: если расчетная величина больше фактической, то стойкость резца увеличивается относительно расчетной, если меньше - уменьшается.

Растачивание

При растачивании скорости резания вычисляются аналогичным способом, как и при наружном продольном точении, но с учетом коэффициента Краст (таблица 9).

![]()

|

Диаметр растачиваемого отверстия в мм до |

50 |

75 |

150 |

250 |

>250 |

|

Краст |

0,6 |

0,75 |

0,8 |

0,9 |

1,0 |

Таблица 9

Прорезание пазов

Поперечные подачи выбираются по таблице 10. Скорости резания при прорезании пазов рассчитываются аналогично наружному точению, но с коэффициентами Cp, x, y, n согласно таблице 11.

|

Диаметр обработки, мм |

Ширина резца, мм

|

Обрабатываемый материал |

|

|

Сталь |

Чугун, медные и алюминиевые сплавы |

||

|

<20 |

3 |

0.07 |

0.12 |

|

20<D<40 |

3-4 |

0.11 |

0.17 |

|

40<D<60 |

4-5 |

0.14 |

0.22 |

|

60<D<100 |

5-8 |

0.20 |

0.28 |

|

100<D<150 |

6-10 |

0.22 |

0.35 |

|

D>150 |

10-15 |

0.31 |

0.47 |

Таблица 10

|

Материал обрабатываемый |

Cp |

x |

y |

n |

|

Сталь

|

408 |

0.72 |

0.8 |

0 |

|

Чугун серый 190 НВ (P18) |

158 |

1.0 |

1.0 |

0 |

|

Алюминиевые сплавы (P18) |

75 |

1.0 |

1.0 |

0 |

|

Медные сплавы (P18) |

50 |

1.0 |

1.0 |

0 |

Таблица 11

Отрезание

При отрезании подачи выбираются по таблице 10 в зависимости от ширины режущей части отрезного резца. Частота вращения шпинделя токарного станка назначается 80-100 об/мин, в целях безопасности.

Поперечное точение

При поперечном точении подачи назначать по таблице 1. Расчет проводить аналогично продольному точению

Нарезание резьбы

При нарезании резьбы метчиками или плашками вручную или в специальном патроне с плавающей втулкой, следует назначать минимальное число оборотов на шпинделе станка. Расчетная скорость резания 10-14 м/мин.

При нарезании резьбы резьбовыми резцами или резьбовыми гребенками, подачу назначать равной шагу резьбы. Материал режущей части рекомендуется Р18. Число проходов i выбирать по таблице 12.

|

|

Вид прохода

|

Шаг резьбы S в мм |

||

|

до 1,75 |

2-3 |

3,5-4,5 |

||

|

Резьба метрическая наружная и внутренняя |

Черновой |

5 |

7 |

9 |

|

Получистовой |

1 |

1 |

1 |

|

|

Чистовой |

1 |

1 |

1 |

|

Таблица 12

Глубину резания вычислять по формулам:

Для черновой обработки:

![]()

Для получистовой обработки:

![]()

Для чистовой обработки:

![]()

D -наружный диаметр резьбы

d -внутренний диаметр резьбы

Длина нарезки резьбы по всей номенклатуре валов незначительна (до 50 мм). При больших скоростях резания скорость перемещения суппорта будет до 6 м/сек. Рекомендуется применять частоту вращения шпинделя при нарезании резьбы до 80 об/мин

Рекомендации к расчетам:

1. При черновой обработке не использовать частоты вращения шпинделя, превышающие значение 630 об/мин.

2. При чистовой обработке не использовать частоты вращения шпинделя, превышающие значение 900 об/мин.

3. При понижении скорости резания исходя из безопасности работ учесть понижение силы резания, что в результате повышает стойкость резца.

4. При чистовой обработке использовать инструмент с максимально возможным радиусом при вершине резца

5. При чистовой обработке обеспечить минимальный вылет резца при установке в резцедержателе

6. При введении в технологические процессы импортного инструмента пересчитать коэффициенты Ср, x, y, Kинстр .

Последовательность и пример расчета

При расчете режимов резания, последовательность вычисления рекомендуется следующая:

1. Выбор подачи на черновую обработку по таблице 1

2. Назначение глубины резания

3. Выбор геометрических характеристик инструмента, определение вылета резца l и назначение поправочных коэффициентов на подачу по таблицам 2 и 3

4. Выбор оборудования

5. Сверить значения назначенной подачи с паспортными характеристиками станка

6. Назначение расчетной стойкости резца

7. Выбор коэффициентов Сp, x, y, n в зависимости от механических свойств обрабатываемого материала и вида обработки

8. Расчет скорости резания с учетом всех поправочных коэффициентов

9. Пересчет скорости резания на частоту вращения шпинделя (в случае превышения частоты вращения значения 630 об/мин, назначить инструмент с понижающими поправочными коэффициентами или повысить расчетную стойкость резца)

10. Сверить расчетную частоту вращения с паспортными характеристиками станка и выбрать ближайшее значение

11. Выбор подачи на чистовую обработку по таблице 1

12. Сверить значения назначенной подачи с паспортными характеристиками станка

13. Назначение глубины резания

14. Выбор геометрических характеристик инструмента, определение вылета резца l и назначение поправочных коэффициентов на подачу по таблицам 2 и 3 (рекомендуется использовать инструмент с максимально возможным радиусом при вершине)

15. Расчет скорости резания с учетом всех поправочных коэффициентов

16. Пересчет скорости резания на частоту вращения шпинделя (в случае превышения частоты вращения значения 900 об/мин, назначить инструмент с понижающими поправочными коэффициентами или повысить расчетную стойкость резца)

17. Сверить расчетную частоту вращения с паспортными характеристиками станка и выбрать ближайшее значение

Пример расчета:

Требуется предварительно обточить наружный диаметр 150 мм чугунной крышки, полученной литьём в песчано-глинистую форму НВ 200.

Вычислить режимы.

1. Выбираем максимально возможную подачу на черновую обработку по таблице 1 S=0,8 мм/об

2. Припуск на обработку равен 3 мм на сторону, следовательно, глубину резания на черновую обработку назначаем t=2 мм

3. Режущий инструмент: ВК6, главный угол в плане 45 градусов, передний угол 10 градусов, угол наклона главного лезвия 5 градусов, радиус при вершине 1,8 мм, высота державки 30 мм, вылет 30 мм. Выбираем поправочные коэффициенты по таблицам 2, 3, 5, 7, 8.

Kls=1

K φs =1

К φv=1

Kзаг=0.8

Кинст=1

Kφp=1

Kγp=1

Kλp=1

Krp=1

4. ![]()

5. Материал имеет отклонение механических свойств от расчетных величин, следовательно необходимо скорость компенсировать поправочным коэффициентом КматV , а силу резания компенсировать поправочным коэффициентом КматP. (см. таб 7.1 и 8.1)

![]()

![]()

6. Расчетные коэффициенты Сp, x, y, n выбираются по таблице 4. Чугун серый: Сp=92, x=1, У=0,75, n=0

7. Расчетную стойкость резца назначим равной T=90 мин

8. Назначим на обработку токарный станок 1К62. Мощность главного привода – N=7.5 кВт, η=0.8

9. Ближайшее значение продольной подачи согласно паспорту станка S=0.78 мм/об

10. Рассчитаем скорость резания:

11. Рассчитаем частоту вращения шпинделя при рассчитанных режимах:

![]()

12. Ближайшее значение частоты вращения шпинделя станка 1К62 n=100 об/мин

ИТОГ: S=0.78 мм/об

v=53,1 м/мин

n=100 об/мин